一、外观与尺寸检测

1. 目视检查

检查表面是否有裂纹、气孔、掉渣、变形等缺陷;

观察内壁是否光滑、有无杂质嵌入。

2. 尺寸测量

使用卡尺、千分尺或三坐标测量仪检测外径、内径、高度、壁厚等;

确保符合图纸或行业标准(如ISO、ASTM、GB/T等)。

二、物理性能检测

1. 体积密度(Bulk Density)

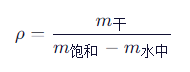

方法:阿基米德排水法(依据 ASTM C20 或 GB/T 24586);

公式:

高密度通常意味着更好的强度和抗氧化性。

2. 抗压强度 / 抗折强度

使用万能材料试验机测试(参考 ASTM C679 或 GB/T 30758);

石墨坩埚需具备足够机械强度以承受装料和热应力。

3. 热震稳定性(Thermal Shock Resistance)

方法:将坩埚加热至使用温度(如1000–1600°C),迅速投入冷水中,观察是否开裂;

反复次数越多,热震性能越好。

4. 电阻率

四探针法测量(ASTM D4355);

间接反映石墨化程度和纯度。

三、化学成分分析

1. 灰分含量(Ash Content)

方法:高温灼烧(如900–1000°C)后称重残余物(ASTM D2584 或 GB/T 30759);

灰分越低,纯度越高(高纯石墨坩埚灰分通常 < 50 ppm)。

2. 元素杂质分析

使用 ICP-MS(电感耦合等离子体质谱)、GDMS(辉光放电质谱)或 XRF(X射线荧光);

关注杂质元素:Fe、Al、Si、Ca、Na、K、S、Cl 等,尤其在半导体或高纯金属熔炼中要求极严(ppb级)。

3. 碳含量

通常 > 99.9%(高纯级可达 99.999%);

通过燃烧-红外吸收法测定总碳量。

四、高温性能与使用模拟测试

1. 高温抗氧化性

在空气或含氧气氛中加热至使用温度,测量质量损失;

可添加抗氧化涂层(如SiC)后对比测试。

2. 熔融金属兼容性试验

将坩埚用于实际熔炼(如铝、铜、金、硅等),观察:

是否发生反应(如渗碳、侵蚀);

熔体是否被污染(通过光谱分析熔体成分);

坩埚内壁是否剥落或鼓泡。

3. 真空/惰性气氛性能

在真空感应炉或氩气保护下测试挥发物释放量;

适用于半导体、稀土金属等行业。

五、无损检测(NDT)

1. 超声波检测(UT)

探测内部裂纹、分层或气孔;

对大型或高价值坩埚适用。

2. X射线成像(工业CT)

三维重建内部结构,识别微小缺陷;

成本较高,多用于研发或失效分析。

来源:网络

NEWS

新闻动态service

行业解决方案