在电池生产过程中,磁性异物检测是确保电池安全性和可靠性的关键环节之一。尤其是对于锂离子电池(如动力电池、储能电池、消费类电子电池),微小的磁性金属颗粒(如铁、镍、钴等)一旦混入电芯内部,可能引发内部短路、热失控,甚至导致起火或爆炸。

一、为什么电池需要进行磁性异物检测?

安全隐患:

铁磁性金属颗粒在充放电过程中可能移动,刺穿隔膜,造成微短路。

局部过热积累能量,引发热失控。

影响电池性能:

异物可能破坏电极结构,降低循环寿命。

增加自放电率,影响一致性。

质量控制与行业标准要求:

国家标准(如GB/T 31484/31486)和客户要求(如特斯拉、宁德时代)对异物控制极为严格。

需满足车规级电池的零缺陷(Zero Defect)目标。

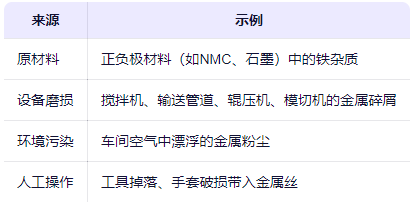

二、电池中常见的磁性异物来源

三、电池磁性异物检测技术与设备

1. 在线金属探测器(Metal Detector)

原理:电磁感应,三线圈平衡系统。

应用场景:

涂布后极片在线检测

卷绕/叠片前的极片检查

干燥车间或传送带入口

优点:实时检测,可自动剔除不良品。

局限:对非铁磁性金属(如铜、铝)灵敏度较低;受“产品效应”干扰(电极本身导电)。

2. 磁性过滤器 / 磁棒 / 磁栅

原理:利用高强永磁体(钕铁硼)吸附浆料或空气中的铁磁性颗粒。

应用场景:

正负极浆料输送管道中安装磁棒

涂布车间空气净化系统

优点:成本低,预防性强。

注意:需定期清洗,防止饱和失效。

3. X射线异物检测(X-ray Inspection)

原理:基于密度差异成像,可识别金属、陶瓷、石头等异物。

应用场景:

成品电芯内部异物检测(如极片褶皱、金属颗粒)

方壳/软包电池封口前检查

优点:可同时检测结构缺陷(如极片对齐、隔膜破损)。

缺点:设备昂贵,辐射防护要求高。

4. 高灵敏度磁传感器阵列(如GMR、AMR)

原理:检测微弱磁场扰动,识别亚微米级铁磁颗粒。

应用场景:

实验室级分析

高端动力电池生产线的抽检或溯源分析

优势:灵敏度极高(可达ng级铁粉)

挑战:成本高,环境干扰大,尚未大规模普及。

5. 激光诱导击穿光谱(LIBS)或ICP-MS(实验室分析)

用于原材料或失效电池的元素分析,确认铁、镍等杂质含量。

属于离线检测,用于质量追溯和工艺优化。

四、典型检测流程(以动力电池为例)

原材料入厂检测:使用ICP-MS检测正负极材料中铁含量(通常要求 < 20 ppm)。

浆料制备:管道中加装磁棒,过滤铁磁性杂质。

极片生产:

涂布后使用在线金属探测器扫描极片。

干法电极工艺中特别关注金属粉尘。

卷绕/叠片前:二次金属检测,防止设备磨损引入异物。

注液前X光检查:确认无可见异物。

成品电芯测试:结合电性能测试(如自放电率)间接判断是否存在微短路。

来源:网络

NEWS

新闻动态service

行业解决方案