锂离子电池负极材料的克容量(mAh/g)是衡量其储锂能力的关键指标,直接影响电池能量密度与循环寿命。本文系统解析克容量测试的核心流程、影响因素、数据解读方法及行业优化实践,为材料研发与质量控制提供技术指南。

一、克容量测试原理与流程

1. 定义与意义

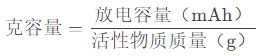

克容量:单位质量活性物质可释放/嵌入的锂离子量,计算公式:

测试目标:评估材料理论容量的实现率(如石墨理论值372 mAh/g)、首效(首次库伦效率)及循环稳定性。

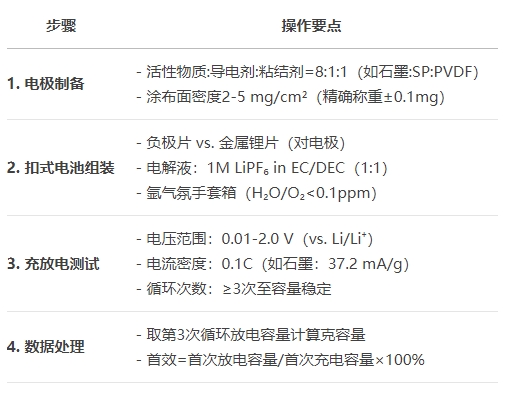

2. 标准测试流程

二、关键影响因素与误差控制

1. 材料与电极制备

活性物质占比:导电剂/粘结剂过量(>20%)稀释活性物质,导致克容量虚低(如石墨实测<350 mAh/g)。

极片均一性:涂布厚度偏差>5%引发局部极化,容量波动±10%。

优化方案:

使用微量涂布机(精度±1μm)控制面密度;

真空干燥(120℃×12h)消除溶剂残留。

2. 测试条件

电流密度选择:

电压窗口设置:

硅基材料需限制放电截止电压(如>0.05V)以避免锂析出;

钛酸锂(LTO)测试窗口为1.0-2.5 V。

3. 系统误差来源

三、行业应用案例与数据解读

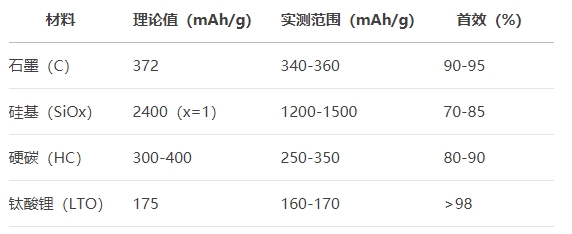

1. 典型材料克容量范围

2. 异常数据分析与对策

案例1:石墨克容量偏低(<300 mAh/g)

原因:导电剂比例过高或极片压实过密(>1.6 g/cm³)阻碍锂离子扩散。

对策:调整配方至活性物质≥90%,压实密度控制在1.4-1.5 g/cm³。

案例2:硅碳负极首效<70%

原因:SEI膜过度生长消耗锂离子。

对策:预锂化处理或添加LiPO₂F₂成膜添加剂,首效提升至≥80%。

四、前沿测试技术与发展趋势

1. 高精度原位表征

原位XRD/SEM:实时观测充放电过程中材料结构演变,解析容量衰减机制。

多通道电化学测试:并行测试多个样品,效率提升5-10倍。

2. 人工智能辅助分析

机器学习建模:基于历史数据预测克容量-工艺参数关系(误差<3%)。

自动化报告生成:集成LIMS系统,实现数据采集→分析→报告全流程自动化。

3. 标准化与认证

国际标准统一:推动ISO/ASTM制定负极克容量测试统一流程(如电流密度、电解液类型)。

CNAS/CMA认证:实验室需通过17025认证,确保数据权威性。

来源:网络

NEWS

新闻动态service

行业解决方案